导读:对于数字孪生体与PLM的关系,业内一直有不同看法。从本质去认识PLM的产品数据核心,有助于理解数字孪生体数据驱动的意义,发挥数字孪生平台赋能的潜力。

前几天工业4.0研究院数字孪生体研究中心主任刘继业写了一篇文章,对数字孪生体课堂学员感到困惑的PLM/PDM跟数字孪生体之间的关系做了分析,其中主要引用了PLM咨询公司CIMData的一份演讲稿。

该文章迅速引起了行业人士的热议,特别是自身提供PLM产品或服务的企业,他们纷纷提出自己的观点。总结起来,大家对于PLM跟数字孪生体不是一回事持赞同意见,但对到底谁更重要有不同见解。

对于没有PLM投入沉没成本的企业来讲,他们希望直接采用数字孪生体,毕竟这将给企业带来更多的灵活性,PLM的核心价值是围绕产品数据(Product Data)建立协同,这不是非重研发(指研究占比较高)企业的痛点。

一、围绕产品数据的PLM历史

按照维基对产品生命周期管理(PLM,Product Lifecycle Management)的介绍,它产生于美国汽车公司(AMC,American Motors Corporation),1985年,AMC希望找到一种可以加快开发过程的方法。

时任产品工程和开发副总裁Francois Castaing后来回顾了当时的情况,他指出,为了降低成本,AMC最终采取了两项措施:一是采用CAD,这有助于加快产品研发;二是建了一个集中的数据库,存储所有的设计图和文档。

效果是显而易见的,甚至在克莱斯勒收购AMC之后,这种方法推广到了全公司,促使克莱斯勒大幅降低了整体生产成本。据相关统计数据显示,克莱斯勒在上个世纪90年代仅为同行业平均水平的一半。

1983年左右,罗克韦尔国际公司实现了PDM(Product Data Management)的初期概念,后来为B-1B轰炸机设计提供了PLM系统,当时这个系统名为EDS(Engineering Data System)。

上个世纪80年代中期,产品生命周期成为热点,美国标准组织ISO设立了TC 184/SC 4工作组负责“工业数据”(Industrial Data)标准制定工作。该工作组负责了多个标准的制定,包括13584、15531、15926、18629、18876、22745和8000等标准。

其中涉及到CAD数据交换标准STEP(STandard for Exchange of Product),这跟ISO 13584关联比较大,该标准由美国商务部下属NIST负责管理。

1984年ISO启动产品生命周期系统标准研究工作之后,吸引了全球不少企业参与。ISO的工作早期放到设计和制造应用(Design and Manufacturing Applications)上,后来很明确聚焦CAD数据交换格式IGES(Initial Graphics Exchange Specification),推动形成了STEP标准,成为ISO 10303标准体系核心部分。

1994年,ISO TC 184/SC 4发布了10303的部分标准。

按照ISO 10303的定义,它是关于产品制造信息(Product Manufacturing Information)的计算机可读的表示(Representation)和交换(Exchange)。

二、PLM在企业数字系统中的地位

2001年,美国咨询公司Cambashi发起了针对PLM的辩论,提出它将如何跟供应链交互的问题。该辩论由创始人Mike Evans负责,撰写了一份“PLM辩论”(The PLM Debate)报告,详细记录了当时的思考。

Mike Evans提出企业四大IT系统的说法,即PLM、CRM、SCM和ERP。他认为,ERP、CRM和SCM都有明确的领先企业,例如,SAP就是ERP领域的龙头企业,但对于PLM,却没有谁可以称得上拥有绝对优势。

他区分了PLM和ERP之间的差异,PLM主要目的是创造、协同和控制(Create、Collaborate and Control),而ERP主要对财务、制造和渠道进行管理(Finance、Manufacturing and Distribution)。

当时,达索系统的Bernard Charles认为,在离散制造领域,SCM应该融合到PLM和ERP中去,因为SCM的优化不能缺少产品数据。通过对比盐厂和航空两个领域的不同,他解释了离散制造过程对产品物理数据的依赖。

这意味着当时人们对PLM的印象是产品数据管理,事实上,直到20年后的今天,PLM仍然以管理产品设计数据为主。

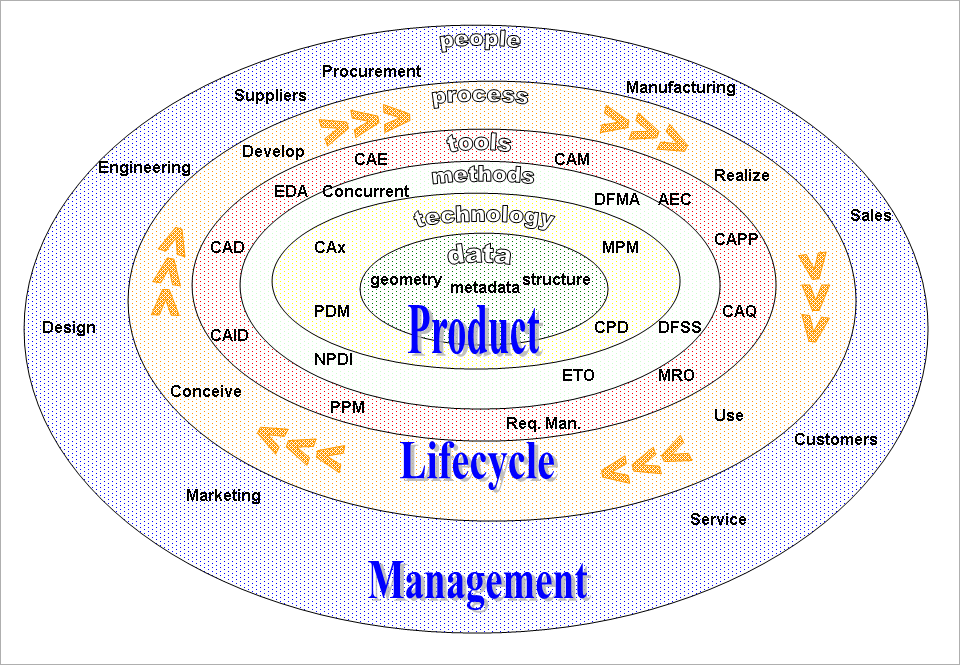

从维基上的PLM图示来看,产品的各种数据放到了同心圆的中心,然后延展到产品研发创新、市场及服务等领域。按照行业通常认识,PLM包含了五大领域,包括系统工程、产品及项目组合管理、产品设计(CAx)、制造过程管理和PDM。

基于产品数据对研发进行管理是有效的,但如果对生产现场的管理也围绕产品数据来进行,效果并不好。工业4.0研究院对多个苹果产业链制造企业做了调研,其实际情况反映了这个现象,那就是对新产品信息保密的情况,PLM并不能适合全面推广。

为了解决这个问题,需要采用新的方法,解除PLM的数据控制权。

三、数据驱动的数字孪生平台模式

如同本文前面所讲,不是所有企业都需要投入大量的资源做研发(重研发),大量制造企业实际上只需要简单的一些设计即可,剩下的工作主要体现为生产质量保证和适销对路。

这种研发占比不高的轻研发企业,并不需要把工作重心放到产品数据上,它需要根据企业发展不同阶段,提供不同精度的产品、生产数据,以产品数据为核心的PLM难以满足这样的“低”要求。

不是每个家庭都需要一个蓄水池,大部分家庭很可能需要的是一个净水机。对比这样的情况,大部分企业需要一个数据平台,这个平台初期只是提供一些并不专业的数据,它包含一些基本的几何模型和一些特征数据即可,之所以采用这样的方法,是因为企业需要考虑成本投入问题。

PLM大都采用集成的方式,这样的方式不利于企业在不同阶段进行调整,由于采用基于MBSE的方法,企业可以根据投入不同,初期建立企业数字基础设施,然后伴随着数字孪生化精度不同,先粗后细,随时进行更改。

这样的需求只能用平台赋能方式实现,数据驱动的数字孪生平台是最佳的实现形式。

由于采用了数字孪生体方式,那么数据单一性将不再由PLM系统来保证,它将来自部件级的数据,加上生产现场的环境数据,构成了数字孪生平台的基础数据,这将作为企业数字基础设施的一部分。

企业传统的ERP、CRM、SCM和PDM/PLM将依赖于数字孪生平台提供的数据,由于数字孪生体本质上就是现实世界的数字映射,不容易产生畸变,更容易保证数据单一性。

通过这样的方式,数字孪生体将获得传统PLM数据控制权,实现数据的开放,支持企业更为灵活的经营和商业模式创新。

作者:胡权,工业4.0研究院院长兼首席经济学家

- 还没有人评论,欢迎说说您的想法!